会员登录

MEMBER LOGIN

技术论坛

TECHNOLOGY FORUM

新型环保造型材料在减速器壳体铸件上的应用

发布时间:

2022-05-12 09:16

来源:

(1. 山东旭光得瑞高新材料股份有限公司,山东德州,251500;2. 西安理工大学材料学院,陕西西安,710048)

摘要:减速器壳体铸件在粘土砂铸造过程中,表面粘砂和缩松(孔)缺陷十分常见。本文将新型环保造型材料与均衡凝固有限补缩技术相结合,获得了良好的技术质量效果,达到了批量稳定生产。

关键词:减速器壳体,缩松,粘砂,夹砂,绿色环保,潮模砂

Application of New Environment-friendly Molding Materials on Reducer Housing Castings

HAN Ai-cheng1;LI Xi-shi1;LI Qing-song1;LI Xiao-fei2

(1. Shandong Xuguang Derui High-tech Materials Co., Ltd, Dezhou, 251500;2. School of Materials Science and Engineering, Xi’an University of Technology, Xi’an 710048, China)

Abstract: , The surface burning-on and dispersed shrinkage are very common defects of reducer housing casting produced by the green sand mould, This article combines a new environment-friendly modeling materials with the proportional solidification and limited feeding technology, the good quality reducer housing casting is obtained,and the massive and stable production is realized.

Key Word: Reducer housing; Dispersed shrinkage; burning-on; Scab; Environmental protection; Green sand

1. 前言

缩松、缩孔是铸造生产中常见的铸造缺陷。缩孔(松)是铸件在冷凝过程中收缩,得不到金属熔液的补充而产生的孔洞,形状不规则,孔壁粗糙,一般位于铸件的热节处[1]。减速器壳体具有一个环形热节和多个分散热节,连接热节部位的结构壁厚较薄,易形成缩孔、缩松缺陷。同时减速器壳体结构比较复杂,对粘土砂的性能要求非常严格,否则易形成粘砂、结疤、砂眼等缺陷,用新型环保造型材料谓之“铸元素”混制的粘土砂透气性好,紧实度均匀,成型性好,抗粘砂、结疤能力强,使用过程型砂性能稳定,而且不添加煤粉,绿色环保无污染,是一种性能优良的潮模砂造型材料。为了获得表面成形质量高,内部致密健全的减速器壳体铸件,本文将“铸元素”新型材料与均衡凝固有限补缩原理[1]相结合,获得了理想的技术质量效果。

2. 铸造工艺及补缩设计

减速器壳体具有回转体结构,上下两个大法兰,法兰厚度约40mm,外侧设置6个较厚的加强筋,几何热节较多,内部为阶梯式变径空腔,属于结构复杂中小件。为方便机器造型,浇注位置选择大法兰朝上,以大法兰上平面为分型面。为实现大流量快速对称充型,采用封闭式浇注系统和“T”型随形环形浇注系统。采用两个离心式集渣冒口和中心侧冒口对铸件进行补缩,依据均衡凝固3f法设计冒口尺寸,设计方法详见文献[1],同时遵循冒口离开热节又靠近热节的补缩原则,将冒口颈设置在两筋之间。一箱1件,铸件结构和铸造工艺如图1所示。

铸件材质为QT450-10。铁液浇注质量约为

收稿日期:

作者简介:韩挨成(1968-),内蒙古呼和浩特人,助工,主要从事铸铁生产技术方面的工作,电话:13465332779

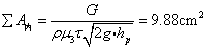

0kg,浇注时间约10s,上箱高度为30cm。按大孔出流理论设计浇注系统各单元面积和尺寸。具体计算过程如下:

① 直浇道压头H=30cm。

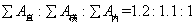

② 浇注系统截面比为。

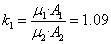

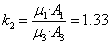

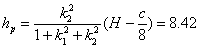

③ 四单元浇注系统μ1=0.50~0.65,μ2=0.50~0.65;μ3=0.45~0.60,本文选取μ1=μ2=0.50;μ3=0.45,求得:

④ 计算内浇道实际出流压头h3及平均压头hp。

通过测量可以得到,c=15.5cm,代入可得:

⑤ 计算浇注时间τ。

浇注时间τ为8s~13s,本文选择10s。

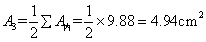

⑥ 计算内浇道截面积A3。

内浇道界面形状为37/39mm×13mm梯形。

⑦ 分别计算直浇道和横浇道截面积A1和A2。

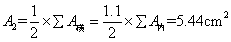

a. 横浇道截面积:

取横浇道截面形状为24/30mm×20mm梯形;

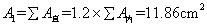

b. 直浇道截面积:

直浇道直径为Φ39mm。

3. 新型环保造型材料“铸元素”的性能特点

“铸元素”材料是由多种有机和无机物组分相互关联的复合物,通过各组元间的合理优化、组合,使“铸元素”型砂具有优异的使用性能[2]。潮模砂主要技术指标列入表1。砂型在试验过程中烧损少,回用性好,利用天然植物材料,取代煤粉,不但降低了废气排放量,还能吸附各种烟气和粉尘,无毒、无烟、无味,彻底优化和解决了铸造车间环境差的老大难问题。主要性能特点[3]:(1)加入量比普通的粘土砂减少30%以上;(2)型砂韧性好,起模性能优良;(3)流动性好,便于充型紧实;(4)保水性好,防风干失去强度;(5)由于加入量少,相应含水低,可防止气孔产生;(6)旧砂含泥量减少,新砂加入量减少,含芯砂1%

表1 铸元素潮模砂主要技术指标

湿压强度(kPa) |

110-160 |

紧实率% |

32-36 |

透气性% |

100-140 |

|

劈裂强度(kPa) |

30-40 |

水分% |

3.0-3.6 |

有效土含量% |

6-8 |

|

酌减量% |

3-4 |

发气量ml |

11-22 |

旧砂温度℃ |

≤40℃ |

|

含泥量% |

11-13 |

旧砂水分% |

1.5-2 |

型砂粒度AFS% |

58-64 |

以上的旧砂就可完全实现芯砂代新砂(不加新砂);(7)有效解决了大量使用覆膜砂,三乙胺冷芯砂给砂型造成的脆性;(8)抗粘砂,结疤能力强;(9)型砂高温性能稳定;(10)不含有害元素硫,球铁铸件表面不产生畸变石墨,明显减少片层石墨;(11)复用性好,可长时间保持低加入量;(12)减少粉尘和浇注时烟气的污染;(13)浇注后型砂落砂性能明显改善。这些性能特点为高质量球墨铸铁减速器壳体件的生产提供了有力的物质保障。

4. 减速器壳体铸件成形质量综合分析

使用新型绿色环保造型材料“铸元素”生产的减速器壳体液压铸件,落砂后表面粗糙度低,铸件多处拐角无粘砂现象,抛丸后的铸件表观状态如图2所示。可以看出,铸件成形质量较高,表面轮廓清晰完整,拐角及冒口颈根部均无粘砂缺陷,这主要与型砂发气量适中,蓄热系数较大,抗粘砂能力强有关。粘土砂型砂中用“铸元素”代替普通的膨润土和煤粉可以使粘土砂具有良好的均匀性、韧性、流动性、高温稳定性和均匀的紧实度及循环使用性能稳定性等优异的综合性能,这在保证粘土砂铸件拐角处型砂抗拉强度和密度的同时,还有助于避免铸件在该处产生粘砂、冲砂和结疤缺陷。

铸件经抛丸清理后,在冒口颈根部未发现缩孔缩松缺陷。另外,对缺陷敏感部位进行解剖,也未在热节部位发现缩孔缩松缺陷。在工艺试验期间,共生产60件,抽检18件,合格率达到100%。工艺出品率约达64%。正式投产后,成品率达到98.6%,现已达到批量生产。

使用铸元素生产的中小铸件外观质量好,不仅消除了铸件粘砂、冲砂、结疤缺陷,而且绿色环保,节能减排,综合成本下降5%~10%,选择“铸元素”新型环保粘土砂造型材料是铸造企业保质增效的首选铸造材料,值得推广使用。

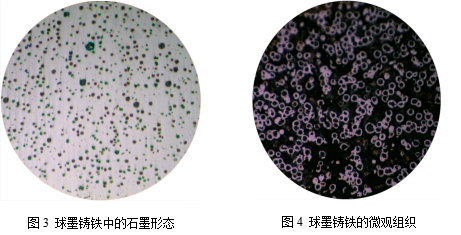

金相观察发现,使用铸元素的粘土砂型生产的减速器壳体铸件,球化级别2级,石墨大小7级,石墨球细小,分布均匀,珠光体数量12.1%,碳化物数量1.7%,微观组织如图3和图4所示,抗拉强度465MPa,经过加工试验铸件无任何铸造缺陷,各项技术指标均达到客户的技术要求,已经开始批量稳定生产。

另外,在铸件表面,没有发现表层畸变石墨的出现,这主要是铸元素型砂不含有害元素硫有关。使用“铸元素”的粘土砂型,铁液在浇注过程中,没有煤粉的燃烧而带来的空气污染,也没有煤粉中的S与Mg结合而产生的MgS。对于球墨铸铁而言,镁的化合物减少了,对改善球墨铸铁表层衰退石墨起到了关键的作用。

5. 结论

(1)采用均衡凝固有限补缩设计方法和原则及大孔出流设计理论,可以有效的消除壳体件缩孔缩松缺陷,达到批量稳定生产。

(2)使用“铸元素”新型环保造型材料的粘土砂紧实度均匀,成型性好,生产的减速器壳体铸件落砂性好,拐角及凹面处无粘砂,具有良好的表面成型质量和较低的清理成本。

(3)使用铸元素生产的中小铸件不仅外观质量好,而且绿色环保,节能减排,综合成本下降5%~10%,选择“铸元素”新型环保粘土砂造型材料是铸造企业保质增效的首选铸造材料,值得推广使用。

参考文献:

略

附件下载:

-

地址:济南市解放路134号 电话:0531-86401781 / 86952422 传真:0531-86465075

邮箱:foundry-shandong@163.com 邮编:250013

版权所有 © 山东省铸造协会 鲁ICP备2021002429号

官方公众号