会员登录

MEMBER LOGIN

技术论坛

TECHNOLOGY FORUM

呋喃树脂砂应用若干问题

发布时间:

2016-05-09 00:00

来源:

目前,在我国铸铁型砂中应用的树脂砂主要是呋喃树脂砂。树脂砂的质量控制是原辅材料、工艺、设备、管理4个方面有机结合的系统工程,其中材料是基础,工艺是核心,设备是条件,管理是保证,有人说,这4方面如一台车的4个轮子缺一不可。现就呋喃树脂砂在生产应用中的几个问题进行探讨。这些问题是:

(1)树脂砂的原辅材料问题;

(2)树脂砂的环境温度与湿度的影响问题;

(3)树脂砂的发气量大的问题;

(4)树脂砂的刺激味问题;

(5)树脂砂操作与管理问题。

一、树脂砂的原辅材料问题

1.原砂质量

树脂砂有诸多优点,是铸造型砂从粘土砂走向自硬砂的重大突破,但它有4大缺点也为国内外所承认:即对原砂要求高;性能受环境影响;发气量大;有强烈的刺激味。

高质量的原砂是保证树脂砂性能的基础。而这点往往受到不少铸造厂的忽视。

(1)树脂砂原砂的质量指标 见表1

表1 树脂砂原砂的质量指标

| 指标 | ||

| 项目 | ||

| SiO2(%) | 铸钢 | 铸铁 |

| ≥97 | ≥90 | |

| 耗酸值/mL | ≤5 | |

| 含泥量(%) | <0.2(擦洗砂) | |

| 微粉含量(%) | ≤1.0(140号筛) | |

| 水分(%) | ≤0.2 | |

| 灼减量(%) | ≤0.5 | |

| 角形系数 | ≤1.35 | |

| 粒度(目) | 30/50、40/70、40/100 | |

(2)原砂的SiO2含量 铸钢件与铸铁件的浇注温度不同,其原砂的SiO2含量也有所不同,见表2。

表2 树脂砂原砂的SiO2指标

| 铸钢 | 铸铁 | |

| 名称 | (浇注温度1550~1620℃) | (浇注温度1350~1420℃) |

| SiO2(%) | ≥97 | ≥90 |

3)原砂的耗酸值 对树脂砂而言,含有碱性物质的原砂,会使酸硬化的呋喃树脂砂延缓硬化,或不硬化。测试发现:硅砂的耗酸值高,硅砂中粘土矿物与碳酸盐等有害杂质的含量也高。这类物质的存在是恶化型砂性能,造成铸件缺陷的重要原因之一,选择原砂时,其硅砂的耗酸值不得超过5mL。试验表明:耗酸值由5mL至8.0mL时,型砂强度降低30%以上。表3为原砂耗酸值对树脂砂强度的影响。

表3 原砂耗酸值对树脂砂强度的影响

| 耗酸值 | 抗拉强度/MPa | ||||

| /mL | 0.5h | 1h | 2h | 4h | 24h |

| 5 | 0.61 | 0.84 | 1.12 | 1.18 | 1.58 |

| 8 | 0.38 | 0.45 | 0.65 | 0.65 | 1.08 |

注:型砂配方:伊盟砂100%、呋喃树脂2.0%、对甲苯磺酸1.0%,室温(20±2)℃,相对湿度(64±3)%。

(4)原砂的含泥量 通常的规定是硅砂中<0.02mm的颗粒为含泥量。在实际含泥量中,<0.02mm以下的不仅包括Sio2硅砂,还包括一些矿物颗粒。

原砂含泥量高有三大害处:

其一,比表面积大,消耗树脂,降低树脂砂强度。

其二,泥中含有大量的碱金属与碱土金属氧化物,降低树脂砂的耐火度。

其三,泥中含有的碳酸盐及贝壳类物质会增大耗酸值,这些皆增加硅砂的发气量,恶化硬化特性。

因此,树脂砂的原砂含泥量应小于0.2%。含泥量由0.2%至1.0%时,树脂砂强度降低10%~35%。这就是为什么树脂砂原砂需要擦洗砂的原因。含泥量对呋喃树脂砂的强度影响见表4。

表4原砂含泥量对树脂砂强度的影响

| 抗拉强度/MPa | |||||

| 含泥量(%) | 0.5h | 1h | 2h | 4h | 24h |

| 0.2 | 0.61 | 0.84 | 1.12 | 1.28 | 1.58 |

| 1 | 0.4 | 0.72 | 0.8 | 0.82 | 1.43 |

注:配方与表3相同

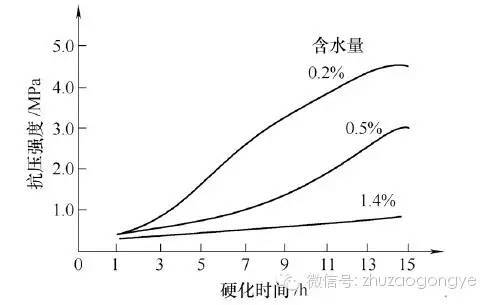

(5)原砂的含水量 原砂含水量的增加常导致树脂砂三个方面性能的恶化:即树脂砂强度的下降;树脂砂的发气量与发气速度增大;硬化速度与起膜时间的延长。在生产中应严格控制原砂含水量不得高于0.2%。如原水中含水量由0.2%增至0.6%,型砂强度将降低50%左右,甚至更多,见表5,对硬化时间的延长影响,见图1。

表5 原砂含水量对树脂砂强度的影响

| 量(%) | 抗拉强度/MPa | ||||

| 0.5h | 1h | 2h | 4h | 24h | |

| 0.2 | 0.5 | 0.83 | 1.01 | 1.12 | 1.25 |

| 0.6 | 0.12 | 0.29 | 0.38 | 0.48 | 0.65 |

注:配方与表3相同

图1 原砂含水量与树脂自硬砂强度及硬化时间的关系

(6)原砂中的微粉含量 硅砂的微粉是指粒度小于0.106mm(140目筛)的颗粒。

微粉的有害作用有三个方面:

第一,增大硅砂的总表面积,消耗树脂。

第二,降低型砂的强度与透气性。

第三,使再生砂中微粉增加,再生砂性能恶化。

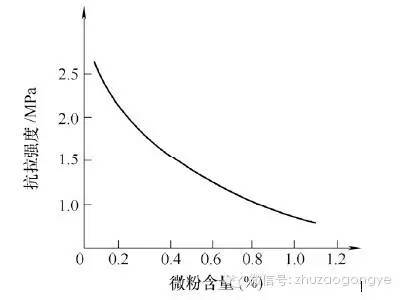

生产中应严格控制原砂中的微粉含量小于0.2%。原砂微粉含量由0.2%升至0.8%,强度由1.5MPa降至0.5MPa,这将导致树脂量增加,成本的提高,发气量的增加,气孔缺陷倾向的增大,见图2。

图2 原砂微粉含量与树脂自硬砂强度的关系

(7)原砂的灼减量 灼减量是硅砂中有机类杂质和碳酸盐在高温下烧失的杂质量。它增加了型砂的发气量,对铸件表面质量十分有害,原砂的灼减量不得超过0.5%

(8)原砂的粒形 对硅砂的粒形表示有两种,圆形法与角形系数法。

图形法:用“○”表示圆形砂粒,用“□”表示多角形砂粒,用“△”表示尖角形砂粒,两种粒形组合的砂粒表示为“○-□”,“□-△”等。每种粒形均在显微镜下评定。

角形系数法:角形系数是指硅砂实际比表面积与理论比表面积的比值。比值越接近1.0,则砂粒越圆。

硅砂粒形与角形系数的关系见表6。

表6粒形与角形系数的关系

| 形状 | 分级代号 | 角形系数 |

| 圆形 | ○ | 1.15 |

| 椭圆形 | ○-△ | 1.3 |

| 多角形 | □ | 1.45 |

| 方角形 | □-△ | 1.63 |

| 尖角形 | △ | 1.63 |

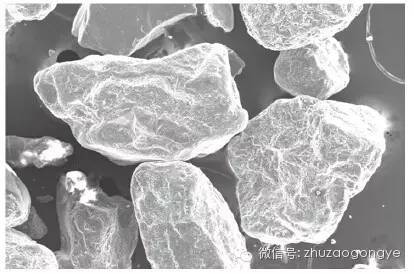

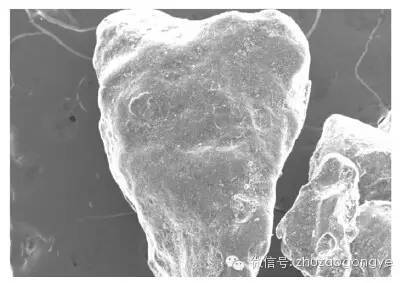

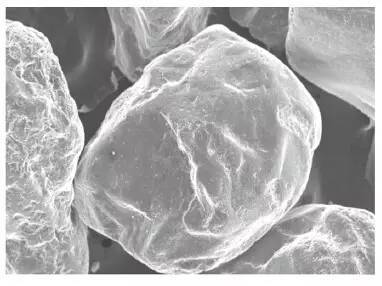

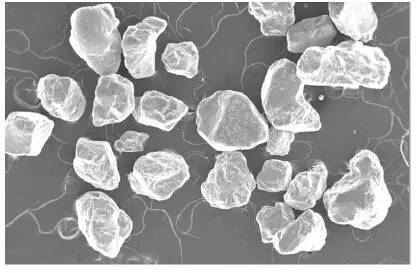

图3~图7为硅砂的各种粒形。

图 3 圆形砂粒(○型)

图5 尖角形沙粒(△型)

图6 椭圆形沙粒(○+□型)

图7 方角形沙粒(□+△型)

原砂粒形对型砂性能有着重要影响,在相同树脂量下,圆形砂配置的型砂,强度比多角形大的多,见表7。

表7 原砂粒形对抗拉强度的影响

| 粒形 | 角形系数 | 型砂抗拉强度/MPa | 抗拉试样重量/g | 温度/℃ | 湿度(%) |

| 圆形 | 1.22 | 1.74 | 111 | 26 | 74 |

| 多角形 | 1.56 | 0.5 | 95 | 26 | 77 |

注:树脂1.5%、固化剂55%(占树脂)。

由表可知,圆形砂粒的型砂强度比多角形粒形高2倍,且发现多角形砂配制的型砂流动性差,难以舂实。这可从其试样重量轻于圆形砂粒试样得到证实,紧实度差的树脂砂其必然导致树脂粘结桥数量的减少,这是强度降低的主要原因。因此要求树脂砂原砂的角形系数要求≤1.35。

综合上述,树脂砂质量必须从原材料抓起。如江苏某厂采用呋喃树脂砂,加入量原为1.5%~1.6%,后对8种原砂进行系统的筛选试验,选择了合格的原砂,树脂加入量降至1.2%,国内某大型机床铸件厂采用围场粒形较好的,经过擦洗的风积砂,选用了优质的树脂。其树脂加入量长期稳定在0.8%~1.0%。

2.树脂的质量

铸铁型砂用的呋喃树脂是以糠醇为基础的树脂,并以糠醇结构上特有的呋喃环而得名。

呋喃树脂主要由糠醇、尿素、甲醛或苯酚等组元缩合而成,主要组成是糠醇、尿醛、酚醛。呋喃树脂品种多样,通常按糠醇含量将呋喃树脂分为三大类,见表8。

表8 呋喃树脂分类

| 类别 | 糠醇树脂(%) |

| 高糠醇树脂 | 80~100 |

| 中糠醇树脂 | 60~80 |

| 低糠醇树脂 | 40~60 |

铸铁用的呋喃树脂是中糠醇树脂。根据铸件材质选用呋喃树脂的参考见表9。

表9 铸件材质选用呋喃树脂的参考

| 铸件材质 | 选用的呋喃树脂 | |||

| 名称 | 牌号 | 糠醇 | 氮含量(%) | 水分(%) |

| 普通灰铸铁 | HT200.HT250 | 中糠醇 | 4月6日 | ≤7 |

| 高强度灰铸铁 | HT300.HT350 | 2月4日 | ≤6 | |

| 球墨铸铁 | 各种牌号 | 2月4日 | ≤6 | |

| 铸钢 | 各种牌号 | 高糠醇 | ≤2 | ≤5 |

| 有色合金 | 低糠醇 | 10月15日 | ≤15 | |

值得提出的问题是,目前全国众多生产呋喃树脂的厂家,其产品质量参差不齐,鱼目混珠,尤其是在低价位的激烈的竞争下,为了降低成本,常使呋喃树脂中水分与氮含量严重超标,极大地影响了树脂砂的质量。水分对呋喃树脂是一种不利的成分,无水的呋喃树脂应是最好的,但实际上树脂中的水分通常是脱不净的,一般在2%~10%范围内。但在一些呋喃树脂中生产厂家为了降低成本,常生产出水分达12%~25%的呋喃树脂,这种高含水量的树脂将会造成下列问题的发生:降低硬化速度延长起膜时间;降低型砂强度与硬透性。因此,树脂进厂时必需对含水量进行测试。2010年现代铸铁杂志曾对数家呋喃树脂生产作过调查,其含水量有12%、18%、20%的不等,仅有一家为6%。

树脂中的含N量是一个重要指标,它对树脂的性能与价格皆有重要的影响。灰铸铁,球墨铸铁通常采用的是中氮树脂,即要求一定含量的N含量(2%~4%),又要求N含量不要过高(<5%)。原因是加入N可增加型砂的常温强度,韧性及溃散性,有利于型砂性能的提高。且带入N的尿素组分价格便宜,可降低成本。但N含量过高也会带来三个问题,一是抗湿性增加,即制造呋喃树脂时,随着N含量增加,粘度增加,导致包覆砂粒的树脂膜变薄或不完整,使型砂强度降低,若为降低粘度而少脱水,则导致含水量增加,使固化速度,硬透性及强度皆受影响,这也是含N高,含水分也高的原因。二是热强度降低,树脂砂要求的热稳定性是十分不利的;三是形成氮气孔,形成气孔缺陷。因此树脂进厂时,含氮量是必测项目。

即要不产生N气孔,又要降低成本是有可能的:如生产厂的树脂的N含量为4%,铸造厂的树脂加入量为1.5%,则带进的N含量为0.06%。如果铸造厂采取措施后,将树脂加入量降至为1.0%,则可用价格低的含N量为6%的树脂,带入的N含量仍为0.06%,这样树脂生产厂可降低树脂成本,铸造厂的树脂加入量低。购买的树脂价格也低,可双重得益。

3.固化剂的质量

目前,呋喃树脂常用的固化剂是对甲苯磺酸,二甲苯磺酸等有机酸,它主要的特点是酸度范围宽,硬化速度可以调节,硬化后强度高,浇注后有机磺酸分解,不残留在再生砂中,不影响再生砂的性能。因此,在铸铁中应用呋喃树脂砂时一定要用经过磺化的酸,切不可贪图便宜购买未经磺化的硫酸作固化剂,河北某机床铸件购买了价格低的硫酸固化剂后,操作者的咽喉、眼睛受到严重损害,并因其酸性强,硬化过程反应强烈而难于控制。受到双重损害。

高质量的原砂,合格的树脂与固化剂,它是保证树脂砂性能的基础,树脂砂质量必须从原辅材料抓起。

附件下载:

-

地址:济南市解放路134号 电话:0531-86401781 / 86952422 传真:0531-86465075

邮箱:foundry-shandong@163.com 邮编:250013

版权所有 © 山东省铸造协会 鲁ICP备2021002429号

官方公众号