会员登录

MEMBER LOGIN

技术论坛

TECHNOLOGY FORUM

我国铸造行业发展现状与面临的主要问题 (铸造行业十三五发展规划之一)

发布时间:

2016-07-18 14:45

来源:

1 我国铸造行业发展现状与面临的主要问题

(铸造行业十三五发展规划之一)

1.1 行业现状

1.1.1 铸件产量持续增长,增速放缓

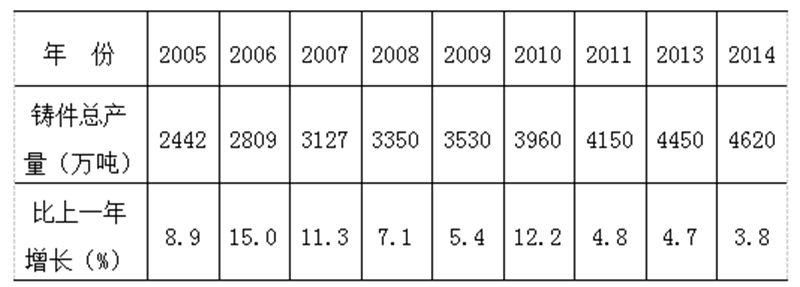

2014年我国铸件总产量达4620万吨,已连续15年居世界首位。 “十一五”期间,我国铸件产量平均增速为10.2%;进入“十二五”期间,受下游行业铸件需求不振,以及科学技术的进步和产品轻量化等的影响,2011~2014年平均增速降至3.9%(见表1)。

表1 我国2005~2014年铸件产量及增长率

1.1.2 企业平均规模逐步增大,产业集中度提高

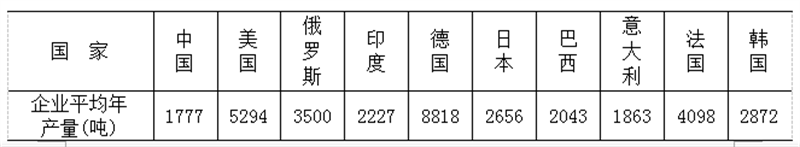

铸造企业平均规模逐步增大,企业平均年产量从2010年的1320吨增长至2014年的1777吨,企业平均规模逐年增加,但仍远低于工业发达国家(见表2)。进入“十二五”中后期,随着铸造行业准入制度的深入实施,我国铸造企业总数量呈逐年下降趋势,目前铸造企业数量约2.6万家,其中排名前4500家规模企业铸件产量占总产量的70%以上,产业集中度不断提高。

表2 2014年世界主要铸件生产国企业平均年产量

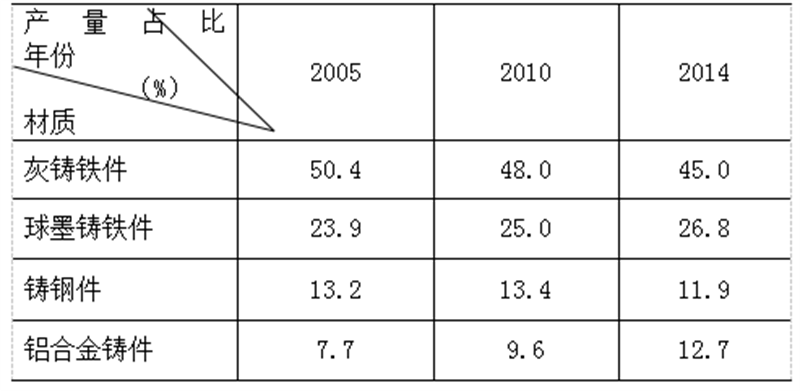

1.1.3 铸件材质结构进一步优化

为适应下游主机市场的需求,我国铸件的材质结构进一步优化,其中球墨铸铁件、铝合金铸件产量占比逐步增长(见表3)。

表3 我国铸件材质结构的变化趋势

1.1.4 铸件质量稳步提高

随着我国铸造企业工艺技术、装备水平的提升,我国铸件产品质量稳步提高。特别是在汽车、内燃机、机床、发电设备及电力、轨道交通等工业领域,形成了一批质量水平较高的规模化、专业化铸造企业。关键铸件自主制造能力得到进一步提升,一些铸件的尺寸精度、表面质量以及内在品质等指标达到了国际先进水平,铸件出口档次有较大提高。

目前,国内具备一定生产规模的铸造企业多数已建立了较完善的质量管理体系并通过了相关管理体系认证,铸造企业的整体质量管理水平有了较大提高。

1.1.5 铸造企业装备技术水平有较大提高

近年来,我国规模铸造企业在新项目建设和技术改造过程中,普遍对铸造装备进行了较大的投入。很多企业都采用了高效、节能的熔炼设备,以及粘土砂自动化造型线、大型自硬树脂砂生产线、先进铝合金高/低压等铸造设备。目前少数国内规模铸造企业的整体装备水平已与国外工业发达国家水平相当。这些企业凭借先进的工艺技术和装备,支撑着国内主机和重大技术装备关键铸件制造,成为汽车、能源(核电、风电、水电、火电)、轨道交通等领域关键铸件国产化自主制造能力的重要力量,并具备了国际市场竞争能力。

与生产工艺配套和产品质量保障要求相适应的铸造检测水平也有很大提高,化学成分直读光谱分析仪、无损检测设备等应用越来越普遍,在线动态检测技术在铸造生产中逐渐得到推广应用。

1.1.6 铸造用原辅材料生产专业化程度大幅度提高

我国铸件生产规模巨大,需要大量的铸造原辅材料供应和保障。经过多年的快速发展,我国铸造原辅材料企业专业化程度越来越高,形成了一批铸造用生铁、铸造焦、铸造原砂、粘结剂等原辅材料生产基地,部分企业产品具备了国际先进水平,并在国际市场占有一定的份额。

1.1.7 国产铸造设备和模具的制造水平有显著提升

适应国内铸造企业的发展需求,我国铸造装备制造水平有了快速发展。通过引进、合作、消化国外先进铸造装备以及加大自主研发投入,我国形成一批具备自主研发能力的铸造装备制造企业,部分企业所制造的装备达到了国际先进水平,在满足国内铸造企业需求的同时,也出口到国际市场。

我国铸件生产的巨大规模也带动了铸造模具制造业的快速发展,国产铸造模具在复杂结构设计、尺寸精度保证等方面都有了很大的提升。国产铸造模具已基本能够满足国内铸造企业需要,并形成了一批铸造模具专业化制造企业。

1.1.8 “绿色铸造”可持续发展理念得到强化

“十二五”期间,我国铸造企业在节能装备、环保及安全防护设施上的投入明显高于“十一五”期间的投入。低碳生产、提质增效、节能减排、职业健康与安全等“绿色铸造”理念在铸造行业日益得到强化,铸造企业废(旧)砂再生循环利用比例逐年提高,我国铸造行业已出现了一批绿色铸造示范企业。

1.1.9 产业布局更趋合理

铸造行业在要素市场驱动下产业布局更趋合理,在资源环境约束和人力成本上升的背景下,我国铸造产业向中西部地区梯度转移正在加速,铸造产业集群(园区)和基地的建设得到了较快的发展。

1.2 面临的主要问题

1.2.1 铸造行业仍然存在大量落后产能

尽管目前我国铸造企业数量呈下降趋势,但仍有2.6万余家之多,企业之间的发展严重不平衡,落后产能大量存在。超过1万家铸造企业仍在采用落后的生产工艺和设备,污染物排放、能耗、物耗等技术经济指标远高于铸造行业的平均水平,相当数量的铸造企业在环保方面甚至未配置最基本的污染治理设施,大气污染物处于无组织排放状态,这些落后产能的企业不惜以浪费资源、牺牲环境、危害员工健康安全为代价,采用质量差、价格低等恶性竞争手段干扰了铸造行业的正常市场秩序,严重影响了我国铸造行业的健康发展。

1.2.2 多数领域产能过剩加剧

近年来,我国铸造企业的装备整体水平有了较大提升,一些规模企业采用了机械化、自动化铸造生产线等先进装备,显著提高了生产效率,国家工信部已经认定的三批近2000家铸造准入企业,其2014年铸件产量已经占全国铸件总产量的55%以上。另外各地区新建、扩(改)建铸造项目很多,新增了很多产能;一些地区盲目投资、重复建设仍时有发生,更加剧了同质化恶性竞争。当前,整个铸造行业多数领域产能已严重过剩,目前行业内自动造型线的开动率不足60%,在产品领域不仅是中低端铸件,一些中高端铸件(如汽车、农机、能源、机床、工程机械铸件等)的产能过剩也相当严重;同时大量落后产能的存在更加剧了市场无序竞争。

1.2.3 少数领域关键铸件尚不能满足主机要求

长期以来,我国铸造企业整体研发投入强度普遍偏低,以企业为主体、市场为导向、产学研用相结合的技术创新体系尚未形成。加之,我国科技创新能力整体不强,科技与经济结合不紧密,科研院所企业化改制后,产业共性技术研究更加薄弱,原创性技术创新不足,涉及铸造的生产性服务领域发展严重滞后。科技人才队伍和创新体系整体效能有待进一步提高,创新环境和生态有待进一步优化。致使在多数领域铸造产能过剩的情况下,一些高端关键铸件(如高压大流量液压件、燃气轮机单晶叶片、核乏燃料储运容器等)仍不能满足国内主机和重大技术装备的质量要求,成为高端装备制造业发展的瓶颈。

1.2.4 质量和品牌的意识不强

我国铸件产品质量的稳定性和一致性等与工业发达国家有较大差距,铸件综合废品率偏高。我国铸件产量已经占到世界铸件产量的40%以上,但具有全球影响力的跨国公司、品牌企业和名牌产品明显不足,对质量和品牌的重视程度远远不足,同时我国铸造产业的国际化程度较低。

1.2.5 粗放式发展方式没有根本转变

“十二五”期间,我国铸造企业发展取得了较大进步,行业内形成了一批规模化、专业化的骨干铸造企业,这些企业在生产经营管理、产品质量控制等方面确实有了很大提升,开始从注重规模和速度向注重质量、效益方向转变。但全行业整体上仍处于粗放式发展方式,高投入、高消耗、高污染、低产出、低效益特征明显,特别在节能减排和污染治理等方面重视程度不够,投入不足,吨铸件综合能耗同等条件下为工业发达国家的约1.6倍,废砂等固体废弃物再生循环利用率低(废砂年排放量超过2000万吨),行业环保治理设施投入不足,很多企业烟(粉)尘等污染物排放超标,生产现场职业健康与安全防护措施不健全。近年来,我国铸造产业集群建设有了快速发展,但整体发展水平不高,产业集群集聚度较低,产业长期粗放式发展形成大量落后产能,多数领域产能过剩和部分高端铸件不能满足市场需求并存,铸造产业结构调整与转型升级任重道远。

1.2.6 铸造行业标准体系不适应市场经济运行下的需求

随着铸造行业产业结构调整与转型升级的不断深入,现有铸造标准体系凸显出其设置配套不完善、覆盖领域局限等缺陷,跟不上铸造行业快速发展的步伐,远不能适应当今国内外瞬息万变的市场竞争需求,未能体现为新型和中高端产品开发、延伸产业链提供技术支撑的基本效力。由此产生的标准缺失、制订周期长、标龄长、各级标准体系不完整和不一致等现状,严重地制约了铸造产业转型升级和创新发展。

1.2.7 职业教育与培训体制不适应行业发展的需要

目前,铸造企业操作人员整体素质和技能水平偏低,复合型管理人才和工程技术人才严重缺乏,多数企业既缺少也不愿实施必要的工厂教育和培训,行业人才总量少、分布不均。现有学历教育体系、职业资格认定体系和人才培养模式均无法适应铸造行业发展对各类人才的需求,且铸造行业对人才吸引力不足,致使铸造行业人才匮乏现象仍未见缓解。

附件下载:

-

地址:济南市解放路134号 电话:0531-86401781 / 86952422 传真:0531-86465075

邮箱:foundry-shandong@163.com 邮编:250013

版权所有 © 山东省铸造协会 鲁ICP备2021002429号

官方公众号